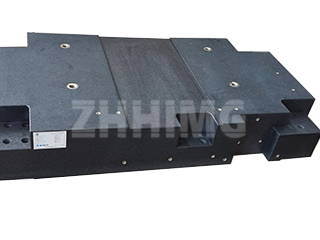

在超精密工程领域,定制异形基座作为先进机械、计量仪器、半导体系统和各种工业平台的结构支撑发挥着至关重要的作用。其复杂的几何形状、多样的材料以及严格的技术要求,使得装配过程远比传统部件更具挑战性。要实现稳定的性能、长期的可靠性以及完全符合设计规范,需要严谨的方法、精湛的工艺以及对精密工程基本原理的深刻理解。

在装配开始之前,技术人员必须充分理解设计意图。这包括仔细审查技术图纸、公差、安装接口、材料规格以及与最终应用相关的任何功能限制。熟悉这些细节有助于防止尺寸误差,并确保每个组件都以正确的方向安装。同样重要的是对所有零件进行彻底检查。表面应无划痕、腐蚀或变形,安装孔必须符合要求的对准标准。在此阶段,应准备并校准诸如千分尺、百分表、水平仪和起重设备等精密工具,以确保整个过程中测量精度。稳定、清洁的工作环境(理想情况下具有可控的温度和湿度)也有助于确保装配结果的可靠性。

在装配过程中,精确定位至关重要。定制异形底座通常包含非标准特征、多个接触点和复杂的接口,因此需要高精度对准。使用电子水平仪、激光导轨或校准基准面等工具,可确保结构保持正确的平整度、垂直度和对称性。紧固和固定也必须遵循工程规范。无论采用螺栓、粘合剂、嵌件还是混合结构等连接方式,都应严格控制施加的力,以避免变形或不稳定。当需要预紧时,扭矩工具或电子紧固系统有助于保持稳定的夹紧力。

调整过程中,技术人员必须评估底座的整体性能。这可能包括平衡旋转部件、验证滑动间隙、确认平行度或优化机械刚度。运动部件的润滑应精确进行——既不能过多也不能过少——并且所选润滑剂必须与材料和运行环境相容。对于将在潮湿、化学品或高温环境中工作的底座,耐腐蚀涂层或保护处理对于确保其长期耐用性至关重要。

组装完成后,底座必须经过全面评估。目视检查有助于验证表面完整性和连接质量,而功能测试则确认其是否符合承载能力、稳定性、振动特性等性能要求。测试过程中收集的测量数据(包括变形、振幅和重复性)为质量保证和未来的工艺优化提供了重要信息。任何必要的微调都应在底座交付集成到设备之前完成。

整个流程的详细文档,包括检验结果、测试数据和装配步骤,都将成为产品技术记录的一部分。这些信息有助于长期维护,便于日后故障排除,并确保完全可追溯性——这在精度和可靠性至关重要的行业中尤为重要。

在超精密制造领域,定制异形底座的质量直接影响其所支撑设备的性能。严格且管理完善的装配流程不仅能保证结构精度,还能提升运行稳定性并延长使用寿命。通过严格遵守工程标准并不断改进装配方法,制造商能够满足半导体制造、光学、测量技术和高端自动化等先进行业日益增长的需求。

发布时间:2025年11月18日