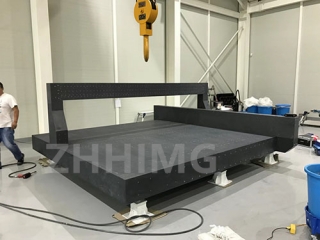

在半导体制造领域,精度是产品质量和性能的生命线。半导体计量设备作为保证生产精度的关键环节,对其核心部件的稳定性提出了近乎苛刻的要求。其中,花岗岩平台凭借其卓越的热稳定性,在半导体计量设备中发挥着不可或缺的作用。本文将通过实际测试数据,对半导体计量设备中花岗岩平台的热稳定性性能进行深入分析。

半导体制造中对测量设备热稳定性的严格要求

半导体制造工艺极其复杂精密,芯片上电路线的宽度已达到纳米级。在如此高精度的制造过程中,即使是极其微小的温度变化也会导致设备部件的热胀冷缩,从而引发测量误差。例如,在光刻工艺中,如果计量设备的测量精度偏差达到1纳米,就可能导致芯片电路出现短路或开路等严重问题,最终造成芯片报废。据行业数据统计,传统金属材质的计量设备平台,温度每波动1℃,尺寸就可能发生几纳米的变化。然而,半导体制造要求测量精度控制在±0.1纳米以内,因此,热稳定性是决定计量设备能否满足半导体制造要求的关键因素。

花岗岩平台热稳定性的理论优势

花岗岩作为一种天然石材,具有致密的内部矿物结晶结构、致密均匀的组织结构,并天然具有良好的热稳定性。就热膨胀系数而言,花岗岩的热膨胀系数极低,一般在4.5至6.5×10⁻⁶/K之间。相比之下,铝合金等常见金属材料的热膨胀系数高达23.8×10⁻⁶/K,是花岗岩的数倍。这意味着在相同的温度变化条件下,花岗岩平台的尺寸变化远小于金属平台,能够为半导体计量设备提供更稳定的测量基准。

此外,花岗岩的晶体结构赋予其优异的导热均匀性。当设备运行产生热量或环境温度发生变化时,花岗岩平台能够快速均匀地散发热量,避免局部过热或过冷现象,从而有效保持平台整体温度的一致性,进一步保证测量精度的稳定性。

热稳定性测量过程和方法

为了准确评估半导体计量设备中花岗岩平台的热稳定性,我们设计了一套严格的测量方案。选用一台配备超精密加工花岗岩平台的高精度半导体晶圆测量仪。在实验环境中,模拟半导体制造车间常见的温度变化范围,即从20℃逐渐加热到35℃,然后再冷却回20℃。整个过程持续8小时。

在测量仪器的花岗岩平台上放置高精度标准硅片,并使用纳米级精度的位移传感器实时监测硅片与平台之间的相对位置变化。同时,在平台上不同位置布置多个高精度温度传感器,用于监测平台表面的温度分布。实验过程中,每隔15分钟记录一次位移数据和温度数据,以确保数据的完整性和准确性。

测量数据和结果分析

温度变化与平台尺寸变化之间的关系

实验数据表明,当温度从20℃升至35℃时,花岗岩平台的线尺寸变化极小。经计算,在整个加热过程中,平台的最大线膨胀量仅为0.3纳米,远低于半导体制造工艺测量精度的误差容限。在冷却阶段,平台尺寸几乎可以完全恢复到初始状态,尺寸变化的滞后现象可以忽略不计。即使在显著的温度波动下,该平台仍能保持极小的尺寸变化,充分验证了其优异的热稳定性。

平台表面温度均匀性分析

温度传感器采集的数据显示,在设备运行和温度变化过程中,花岗岩平台表面的温度分布极其均匀。即使在温度变化最剧烈的阶段,平台表面各测量点之间的温差也始终控制在±0.1℃以内。均匀的温度分布有效避免了因热应力不均引起的平台变形,保证了测量参考面的平整度和稳定性,为半导体计量设备提供了可靠的测量环境。

与传统材料平台相比

将花岗岩平台的测量数据与同类型半导体计量设备使用铝合金平台的测量数据进行比较,发现差异显著。在相同的温度变化条件下,铝合金平台的线膨胀量高达2.5纳米,是花岗岩平台的八倍以上。同时,铝合金平台表面的温度分布不均匀,最大温差达0.8℃,导致平台发生明显变形,严重影响测量精度。

在精密半导体计量设备领域,花岗岩平台凭借其卓越的热稳定性,已成为确保测量精度的中流砥柱。测量数据有力地证明了花岗岩平台在应对温度变化方面的优异性能,为半导体制造行业提供了可靠的技术支持。随着半导体制造工艺向更高精度方向发展,花岗岩平台的热稳定性优势将日益凸显,持续推动行业的技术创新与发展。

发布时间:2025年5月13日