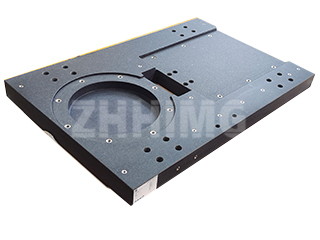

机床床身是任何机械设备的核心基础部件,其装配过程至关重要,决定着结构刚度、几何精度和长期动态稳定性。精密机床床身的制造远非简单的螺栓连接,而是一项多阶段的系统工程挑战。从初始定位到最终功能调校,每一步都需要对多个变量进行协同控制,以确保床身在复杂的运行载荷下保持稳定的性能。

基础工作:初始基准测量和水平测量

装配过程首先要建立绝对参考平面。这通常使用高精度花岗岩平板或激光跟踪仪作为全局基准。机床床身底部首先使用支撑调平楔块(垫块)进行调平。然后使用电子水平仪等专用测量工具调整这些支撑楔块,直至床身导轨表面与参考平面之间的平行度误差最小化。

对于超大型床身,采用分阶段调平策略:首先固定中心支撑点,然后向两端逐步调平。使用千分表持续监测导轨直线度至关重要,以防止因工件自重导致中间下垂或边缘翘曲。支撑楔块的材料也需特别注意;铸铁因其与机床床身的热膨胀系数相近而被广泛选用,而复合材料垫则因其在对振动敏感的应用中具有优异的阻尼性能而被采用。在接触面上涂覆一层薄薄的专用防卡润滑剂,可最大限度地减少摩擦干扰,并防止在长期稳定阶段出现微滑移。

精密集成:导轨系统的组装

导轨系统是实现直线运动的核心部件,其装配精度与设备的加工质量直接相关。导轨经定位销初步固定后,被夹紧,并使用压板精确施加预紧力。预紧过程必须遵循“均匀渐进”原则:螺栓从导轨中心向外逐步拧紧,每次只施加部分扭矩,直至达到设计规格。这一严格的工艺流程可防止局部应力集中,从而避免导轨弯曲。

调整滑块与导轨之间的运行间隙是一项关键挑战。这可以通过塞尺和千分表联合测量法来实现。通过插入不同厚度的塞尺,并用千分表测量滑块的位移,即可生成间隙-位移曲线。该数据用于指导滑块侧偏心销或楔块的微调,从而确保间隙分布均匀。对于超精密床身,可在导轨表面涂覆纳米润滑膜,以降低摩擦系数并提高运动平顺性。

刚性连接:主轴箱与床身

主轴箱(动力输出的核心部件)与机床床身之间的连接需要兼顾刚性载荷传递和振动隔离。配合面的清洁度至关重要;必须使用专用清洁剂仔细擦拭接触区域,去除所有污染物,然后涂抹一层薄薄的专用分析级硅脂,以增强接触刚度。

螺栓拧紧顺序至关重要。通常采用对称的拧紧模式,即“由中心向外扩展”。首先预紧中心区域的螺栓,然后依次向外辐射拧紧其他螺栓。每次拧紧后都必须考虑应力释放时间。对于关键紧固件,使用超声波螺栓预紧力检测器实时监测轴向力,确保所有螺栓应力分布均匀,防止局部松动引发不必要的振动。

连接完成后,进行模态分析。激励器在主轴箱上产生特定频率的振动,加速度计采集机床床身上的响应信号。这可以确认底座的共振频率与系统的运行频率范围充分解耦。如果检测到共振风险,则可通过在连接处安装阻尼垫片或微调螺栓预紧力来优化振动传递路径,从而降低风险。

几何精度的最终验证和补偿

机床床身组装完成后,必须进行全面的最终几何检验。激光干涉仪利用反射镜组件放大导轨长度方向上的微小偏差,从而测量直线度。电子水平仪绘制表面图,通过多个测量点建立三维轮廓。自准直仪通过分析精密棱镜反射光斑的偏移来检查垂直度。

任何检测到的超出公差范围的偏差都需要进行精确补偿。对于导轨上的局部直线度误差,可以通过手工刮削来修正支撑楔块表面。在凸起处涂抹显影剂,利用移动滑块的摩擦力显现接触面。然后仔细刮削凸起处,逐步达到理论轮廓。对于刮削不切实际的大型床身,可以采用液压补偿技术。将微型液压缸集成到支撑楔块中,通过调节油压即可无损地调整楔块厚度,无需物理去除材料即可实现精度控制。

卸载和装载调试

最后阶段包括调试。在空载调试阶段,工作台在模拟工况下运行,同时红外热像仪监测主轴箱的温度曲线,并精确定位局部热点,以便优化冷却通道。扭矩传感器监测电机输出波动,从而调整驱动链间隙。在负载调试阶段,切削力逐渐增加,观察工作台的振动频谱和加工表面光洁度,以确认结构刚度在实际应力下满足设计规范。

机床床身部件的装配是一个系统性地集成多步骤、精密控制流程的过程。中兴机械通过严格遵守装配规程、动态补偿机制和全面验证,确保机床床身在复杂负载下保持微米级精度,为世界一流设备的运行奠定坚实基础。随着智能检测和自适应调节技术的不断进步,未来的机床床身装配将更加具有预测性和自主优化性,推动机械制造迈向精度的新时代。

发布时间:2025年11月14日