在精密测量领域,测量设备底座的稳定性直接决定了数据的可靠性。铸铁底座热变形导致的测量误差问题长期以来一直困扰着制造业。然而,中兴机械推出的花岗岩平面度测量仪平台,凭借突破行业标准的AAA级精度认证,为高精度测量提供了一种革命性的解决方案。

铸铁底座的热变形难题:测量误差的隐形杀手

铸铁底座曾因其成本低廉、刚性强而被广泛应用于测量设备中。然而,在实际应用中,其热稳定性差的缺点逐渐显现。铸铁的热膨胀系数高达11-12 × 10⁻⁶/℃。当设备运行或环境温度波动时,铸铁底座极易发生热变形。例如,车间环境温度变化5℃时,铸铁底座可能会产生0.0055-0.006mm的线性变形。如此微小的变化会直接导致测量基准偏移,从而放大测量误差。

此外,铸铁底座的导热不均匀。设备运行时,局部发热会产生“热梯度效应”,导致底座表面变形。在平面度测量中,这种变形会造成测量探头与被测物体之间的相对位置偏差,最终输出错误的测量数据。据行业统计,对于采用铸铁底座的测量设备,热变形造成的误差占总误差的40%以上,严重影响产品质量检测的准确性。

中海矿业机械厂花岗岩平台的技术突破:从根部消除热变形

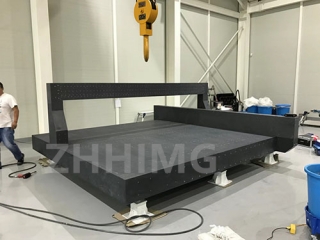

ZHHIMG花岗岩平整度测量仪平台以天然花岗岩为基材,从材料本质出发解决了热变形问题。花岗岩的热膨胀系数仅为5-7×10⁻⁶/℃,仅为铸铁的一半。此外,其内部结构致密均匀,即使在极端温度变化下也能保持稳定的尺寸和形状。实验室数据显示,在温度波动20℃的环境下,花岗岩平台的线变形小于0.0014mm,几乎可以忽略不计。

除了材料优势外,ZHHIMG 还采用了专利的超精密加工技术。通过数控研磨和抛光工艺,平台表面的平整度提升至±0.001mm/m,达到行业领先水平。同时,平台内部设计了独特的蜂窝状应力释放结构,进一步增强了刚性,并有效分散了热应力引起的微小变形,确保测量基准始终保持稳定可靠。

AAA级精密认证:权威机构认可的质量承诺。

中兴重工花岗岩平台已通过国际权威机构颁发的AAA级精密认证。该认证标准要求设备在温度、湿度、振动等多种环境变化条件下,测量误差始终控制在±0.3μm以内。为达到此标准,中兴重工建立了全流程质量控制体系:从花岗岩原矿筛选、精密加工到成品检验,每个环节均由自动化检测设备严格监控。例如,采用激光干涉仪对平台表面进行微米级扫描,以确保平面度误差得到优化。此外,还通过恒温恒湿实验室模拟极端环境,验证了平台的热稳定性。

在实际应用中,ZHHIMG平台在半导体、光学透镜、精密模具等行业展现出显著优势。某半导体企业引进该平台后,平面度测量误差降低了90%,产品良率提高了15%,有效解决了测量误差导致的返工问题。

在制造业向高精度、智能化升级的背景下,中兴机械花岗岩平整度测量仪平台凭借其对热变形的极致控制和AAA级精度认证,重新定义了精密测量的标准。它不仅为企业提供了可靠的测量保障,也推动了行业从“经验判断”向“精准检测”的技术飞跃。

发布时间:2025年5月12日