在机械制造和计量行业的核心,有一种基础性工具:铸铁平板。这些平面基准仪器对于精确的工件检测、精准的划线以及作为机床设置的稳定基准都至关重要。在 ZHHIMG®,我们对超高精度的承诺不仅体现在我们享誉盛名的花岗岩产品上,更体现在所有关键计量工具所遵循的严格标准上。了解从铸造到安装的每一个精细流程,对于确保这一关键车间设备的质量和使用寿命至关重要。

铸造工艺规范:铸铁铸造中的注意事项

高质量铸铁平板的生产始于铸造车间的严格纪律。操作人员必须严格遵守旨在简化工艺流程并确保产品一致性的既定流程。这包括设计模具,以最大限度地减少分型面和砂芯的数量,同时确保最佳拔模角度和壁厚平滑过渡。选择合适的浇注系统至关重要;它必须确保顺序凝固,从而获得结构均匀、应力最小化的铸件。

至关重要的是,造型砂的质量直接影响最终铸件的质量。砂混合物必须具备优异的透气性、湿强度、流动性、可塑性和可塌陷性。这可以通过严格按照物料添加顺序——旧砂、新砂、粘土、煤粉和水——并精确控制混合时间在六到七分钟来实现。混合后的砂在使用前需要静置和筛分,以提高其透气性和流动性。

浇注过程本身需要全神贯注。熔融金属在浇注前必须经过适当的接种和彻底的除渣处理。持续稳定的流动对于防止砂型侵蚀和砂孔等缺陷至关重要。必须及时处理任何泄漏,以避免冷隔和浇注不完全等严重缺陷。最后,一丝不苟的清洗工序确保冷却后的铸件能够完好无损地从模具中取出,从而获得无初始缺陷的表面。

设计、缺陷和密度:确保结构完整性

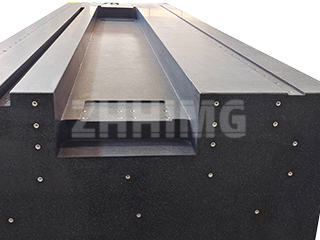

高品质铸铁平台经久耐用。其通常设计为单面或箱型结构,工作面一般为方形或矩形。结构完整性很大程度上取决于侧壁和加强筋等部件,这些部件的尺寸必须根据所需的承载能力和精度等级进行精确设计。加强筋的高度——无论是半肋、全肋还是扁平肋——都能提供必要的张力和支撑。

即使采用最严格的铸造控制,也可能出现轻微缺陷。对于精度等级低于“0”级的铸件,行业标准允许使用相同材料对直径小于14毫米的细小砂孔进行修补,前提是修补材料的硬度低于周围铸铁。然而,最终工作表面必须无重大缺陷,包括裂纹、气孔、夹渣和缩孔,并且铸件表面必须光滑,涂层牢固附着。选择经过自然时效或人工热处理的铸件至关重要,因为这些工艺可以降低内应力并防止未来出现对角变形。

安装与维护:保持精度

铸铁平台无论质量如何,其精度都取决于安装质量。平台必须水平放置,且负载均匀分布在所有支撑点上,通常使用支撑支架的可调节支脚来实现。这一调平过程,需借助高精度电子水平仪或框架水平仪进行引导,对于达到其额定精度至关重要。

为保持精度,环境至关重要。工作温度应保持在20℃(±5℃)左右,并严格避免振动。在开始任何工作之前,必须仔细清洁表面,去除残留的砂粒、毛刺、油污和锈迹,因为即使是微小的污染物也会影响精度。高微观质量或光滑的表面对于延长使用寿命至关重要。

只要使用得当并精心存放——避免潮湿、腐蚀性或极端温度环境——铸铁平台的工作面精度可以保持两年以上。平台结构本身可以使用数十年。如果精度下降,可以通过专业调整或表面修复(刮削)完全恢复。必须定期对照校准标准进行检查,因为使用不合格的板材必然会导致测量偏差,并影响最终产品质量。

铸铁平台作为汽车、航空航天、仪器仪表和重型机械领域的基础工具,证明了精密是从基础开始构建的。

发布时间:2025年10月31日