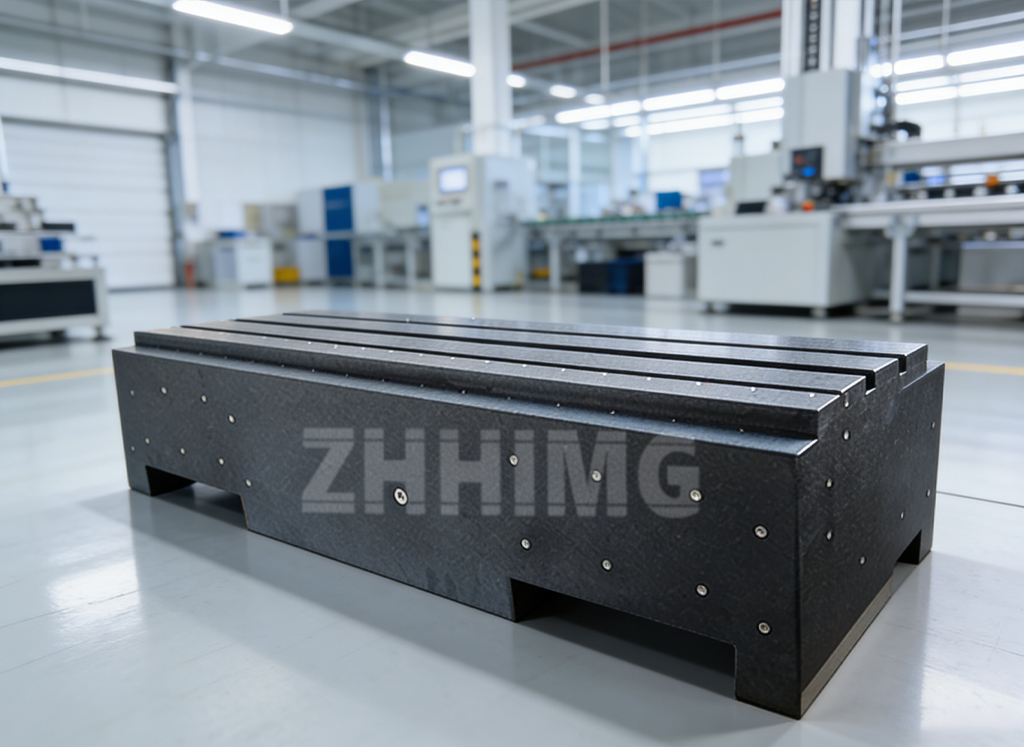

精密花岗岩平台不再仅仅用作被动参考面。在现代超精密制造、计量和设备装配中,它们通常用作功能性结构部件。这种演变自然而然地引出了采购和设计讨论中一个常见且非常实际的问题:能否在平台上定制安装孔?精密花岗岩平台如果是这样,为了避免影响准确性,它们的布局应该遵循哪些原则?

简而言之,答案是肯定的,安装孔可以定制,而且在许多高级应用中,定制安装孔是必不可少的。花岗岩精密平台经常需要与气浮轴承、直线电机、导轨、光学系统、夹具或完整的机器组件进行连接。标准的孔型很少能满足这些复杂的集成要求。定制的孔布局使花岗岩平台成为系统不可分割的一部分,而不仅仅是一个孤立的参考面。

然而,定制并不意味着无限的自由。花岗岩的特性与金属截然不同,不合理的孔设计会引入内应力,降低结构完整性,或对长期精度产生负面影响。因此,经验丰富的制造商会将孔布局视为一项工程任务,而非简单的加工要求。

载荷分布是最基本的考虑因素之一。每个安装孔都会在花岗岩中引入局部应力集中。如果孔间距过近、距离边缘过近或直接位于高载荷区域下方,应力场会使花岗岩的内部结构发生变形。即使变形不会立即显现,随着时间的推移,也会表现为细微的平整度偏移。精心设计的孔布局可确保安装设备的载荷均匀地传递到花岗岩基体上,而不是集中在少数几个点上。

安装孔和支撑点之间的关系同样至关重要。精密花岗岩平台通常情况下,平台会在特定位置进行支撑,以最大程度地减少弯曲和重力变形。如果安装孔的位置没有考虑这些支撑点,拧紧力或操作载荷可能会抵消预期的支撑几何形状。在高精度应用中,这种相互作用会导致表面平整度发生可测量的变化。因此,孔布局设计必须始终考虑平台在测量和操作过程中的支撑方式。

螺纹深度、直径和螺纹加工方式的重要性远超许多用户预期。花岗岩不像金属那样能承受过深的螺纹加工或过度加工。为了确保螺纹的耐用性并保护周围的石材,通常会使用嵌件、衬套或粘合金属套筒。嵌件类型和安装方式的选择不仅影响机械强度,还会影响长期稳定性。安装不当的嵌件可能会引入微裂纹或残余应力,从而随着时间的推移降低精度。

另一个重要原则是对称性。不对称的孔布局会导致应力分布不均,尤其是在平台承受温度变化或动态载荷时。虽然由于设备设计的原因,不对称有时不可避免,但经验丰富的工程师会尽可能地平衡孔的位置。对称性有助于保持可预测的变形行为,这对于在实际工况下保持平整度和几何精度至关重要。

设计安装孔时,必须考虑热性能。花岗岩的热膨胀系数较低,但金属嵌件和安装部件的膨胀率可能不同。如果孔布局对部件的限制过于严格,会在花岗岩-金属界面处产生热应力。允许部件进行可控移动或选择合适的嵌件材料有助于防止长期应力累积,尤其是在温度变化较大的环境中。

从制造角度来看,工序顺序与布局本身同样重要。在高质量生产中,钻孔和安装孔的加工需要与研磨和抛光工序进行精心协调。在最终表面精加工之后进行重型机械加工可能会引入应力或表面变形。因此,定制化的孔布局应在设计阶段早期就确定,以便制造商能够将其融入到可控的生产流程中,而不是事后才考虑。

定制完成后,检验和验证起着决定性作用。带有安装孔的精密花岗岩平台应在最终配置下进行测量,即安装嵌件并完成表面精加工。平面度和几何形状的检验报告应反映实际交付状态,而非中间状态。这确保了定制不会影响平台作为精密参考标准的功能。

对于用户而言,理解这些原则有助于设定合理的预期。只要设计得当,定制安装孔就不会带来风险。相反,它们通常能确保正确的对准、可重复的安装和稳定的载荷传递,从而提高系统精度。只有当孔位布局纯粹出于便利或成本考虑,而忽略花岗岩的材料特性和精度要求时,才会出现问题。

在半导体设备底座、精密运动系统、光学检测平台和气浮平台等实际应用中,具有精心设计的孔布局的定制花岗岩平台已成为标准配置。它们表明:精密花岗岩它不是一种在结构集成中需要避免的脆弱材料,而是一种如果按照工程规范进行处理则非常可靠的基础材料。

归根结底,问题不在于能否在精密花岗岩平台上定制安装孔,而在于这些安装孔的设计是否充分考虑了精度、稳定性和长期性能。当布局原则得到尊重,定制过程也以精准为导向时,安装孔便成为一种功能优势,而非妥协的代价。在超精密工程中,周全的设计才能使花岗岩不仅作为表面材料,更能成为未来数年可靠的结构支撑。

发布时间:2025年12月15日