在玻璃加工行业,玻璃切割设备的精度和稳定性直接决定产品质量和生产效率。花岗岩底座在玻璃切割设备中发挥着不可或缺的作用,这主要归功于其独特而优异的性能。

出色的稳定性确保切割精度

玻璃切割对精度要求极高,即使是最微小的偏差也会导致产品报废。花岗岩底座历经漫长的地质时期形成,内部结构致密均匀,热膨胀系数极低,仅为 (4-8) ×10⁻⁶/℃,且尺寸随温度变化极小。在玻璃切割过程中,设备运行产生的热量以及车间环境温度的波动不会导致花岗岩底座发生明显的热变形,始终能够为切割装置提供稳定可靠的支撑,确保切割刀具或激光束的精准定位。切割后的玻璃边缘整齐,尺寸精确,大大提高了产品合格率。

高刚性结构可抵抗外力冲击

玻璃切割设备运行时,切割部件与玻璃接触会产生一定的冲击力,同时设备自身的运动也会引起振动。花岗岩质地坚硬,刚性极佳,莫氏硬度可达6-7,抗压强度高。这使得花岗岩底座能够轻松承受切割过程中各种外力,不易变形或损坏。与一些在长期频繁的外力作用下可能发生疲劳变形的金属底座相比,花岗岩底座凭借其强大的刚性,能够始终保持稳定的结构,从而保证设备的长期稳定运行,并减少因底座问题导致的设备维护和停机时间。

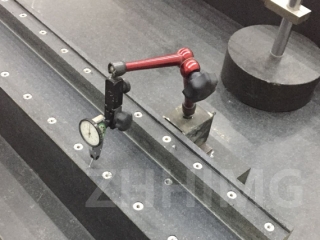

出色的阻尼性能可降低振动干扰

振动是影响玻璃切割精度的重要因素之一。如果设备运行过程中产生的振动不能及时衰减,就会导致切割刀具或激光束抖动,从而造成切割表面粗糙、切割线不均匀等问题。花岗岩具有优异的减震性能。其复杂的矿物结构和内部的微孔如同天然的减震器。当振动传递到花岗岩基座时,这些结构和孔隙能够迅速将振动能量转化为热能并耗散掉,从而大大降低振动对切割过程的干扰。例如,在高速激光玻璃切割设备中,花岗岩基座可以有效抑制激光头的振动,确保激光束稳定地作用于玻璃表面,从而实现高精度、高质量的切割效果。

良好的耐磨性延长了设备的使用寿命。

玻璃切割设备长期运行过程中,底座会与切割部件、玻璃材料等产生一定的摩擦。花岗岩硬度高、结构致密,具有良好的耐磨性。以切割工作台面为例,采用花岗岩材质,能够承受频繁放置玻璃和移动切割部件产生的摩擦,不易出现磨损、划痕等问题。这不仅保证了底座表面的平整度,维持了设备的高精度,而且显著延长了底座乃至整台玻璃切割设备的使用寿命,降低了企业的设备更新成本。

非磁性,避免电磁干扰切割过程

在一些先进的玻璃切割设备中,电子元件和精密传感器用于控制切割精度和位置。金属底座可能具有的磁性会对这些电子设备造成电磁干扰,影响其正常运行和信号传输精度。而花岗岩是一种非金属材料,不具有磁性,不会对设备内部的电子系统造成任何电磁干扰。这使得玻璃切割设备能够在稳定的电磁环境下运行,确保切割过程中各种控制信号的精确传输,从而进一步提高切割精度和设备运行的可靠性。

总之,花岗岩底座具有优异的稳定性、强刚性、优异的阻尼性能、良好的耐磨性和非磁性,已成为玻璃切割设备的理想选择,为玻璃加工行业实现高精度、高效率生产提供了坚实的保障。

发布时间:2025年5月19日