在超精密运动模块的应用中,底座作为关键支撑部件,对模块的性能起着决定性作用。花岗岩精密底座和铸造底座各有特点,二者之间的差异显而易见。

一、稳定性

花岗岩经过数百万年的地质变迁,其内部结构致密均匀,主要由石英、长石等矿物紧密结合而成。这种独特的结构赋予了花岗岩优异的稳定性,并能有效抵抗外部干扰。在电子芯片制造车间,外围设备频繁运转,花岗岩底座可将超精密运动模块传递至气浮的振动幅度降低80%以上,确保模块平稳运行,为芯片制造中的光刻、蚀刻等高精度工艺提供坚实保障。

虽然铸造底座能在一定程度上缓冲振动,但铸造过程中可能存在砂孔、气孔等缺陷,这会降低结构的均匀性和稳定性。面对高频高强度振动,其减振能力不如花岗岩底座,导致气浮超精密运动模块的运动稳定性较差,进而影响设备的加工和检测精度。

其次,保持准确性

花岗岩的热膨胀系数极低,一般在5-7×10⁻⁶/℃之间,在温度波动环境下,其尺寸变化极小。在天文领域,用于微调望远镜镜头的超精密运动模块与花岗岩底座配合使用,即使昼夜温差较大,也能确保镜头定位精度维持在亚微米级,从而帮助天文学家清晰地观测遥远天体。

铸造底座通常采用铸铁等金属材料,其热膨胀系数较高,约为10-20×10⁻⁶/℃。温度变化时,其尺寸会发生明显变化,容易导致气浮超精密运动模块发生热变形,从而降低运动精度。在对温度敏感的光学镜片研磨过程中,铸造底座在温度影响下的变形可能导致镜片研磨精度偏差超出允许范围,进而影响镜片质量。

第三,耐磨性

花岗岩硬度高,莫氏硬度可达6-7,耐磨性强。在材料科学实验室中,常用的气浮式超精密运动模块,其花岗岩底座能有效抵抗气浮滑块的摩擦,与普通铸造底座相比,可延长模块维护周期50%以上,降低设备维护成本,保障科研工作的连续性。

如果铸造底座采用普通金属材料制成,则硬度相对较低,在气浮滑块长期往复摩擦下表面容易磨损,这会影响气浮超精密运动模块的运动精度和平稳性,需要更频繁的维护和更换,增加使用成本和停机时间。

第四,制造成本和加工难度

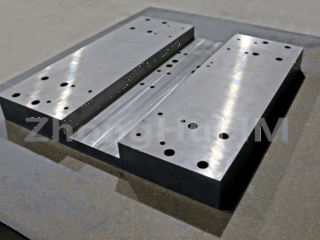

花岗岩原材料获取成本高,开采、运输复杂,加工需要专业的设备和技术,例如高精度切割、研磨、抛光等,制造成本高。而且由于其硬度高、脆性大、加工难度大,容易出现边缘崩裂、裂纹等缺陷,废品率高。

铸造基体原材料来源广泛,成本相对较低,铸造工艺成熟,加工难度小,可通过模具进行批量生产,生产效率高,成本可控。但是,要达到与花岗岩基体相同的高精度和稳定性,对铸造工艺和后处理的要求极其严格,成本也会显著增加。

综上所述,花岗岩精密底座在高精度、高稳定性、高耐磨性的超精密运动模块应用场景中具有显著优势。铸造底座在成本和加工便利性方面具有一定的优势,适用于精度要求相对较低、追求性价比的场合。

发布时间:2025年4月8日