在半导体测试领域,测试平台材料的选择对测试精度和设备稳定性起着决定性作用。与传统的铸铁材料相比,花岗岩因其优异的性能正逐渐成为半导体测试平台的理想选择。

出色的耐腐蚀性确保长期稳定运行。

在半导体测试过程中,通常会用到各种化学试剂,例如用于光刻胶显影的氢氧化钾(KOH)溶液,以及蚀刻过程中使用的强腐蚀性物质,如氢氟酸(HF)和硝酸(HNO₃)。铸铁主要由铁元素组成。在这种化学环境下,极易发生氧化还原反应。铁原子失去电子后,会与溶液中的酸性物质发生置换反应,导致表面快速腐蚀,形成锈蚀和凹陷,从而损害平台的平整度和尺寸精度。

相比之下,花岗岩的矿物组成赋予其卓越的耐腐蚀性。其主要成分石英(SiO₂)具有极其稳定的化学性质,几乎不与常见的酸碱发生反应。长石等矿物在一般的化学环境中也呈惰性。大量实验表明,在相同的模拟半导体检测化学环境中,花岗岩的耐化学腐蚀性比铸铁高出15倍以上。这意味着使用花岗岩平台可以显著降低因腐蚀造成的设备维护频率和成本,延长设备的使用寿命,并确保检测精度的长期稳定性。

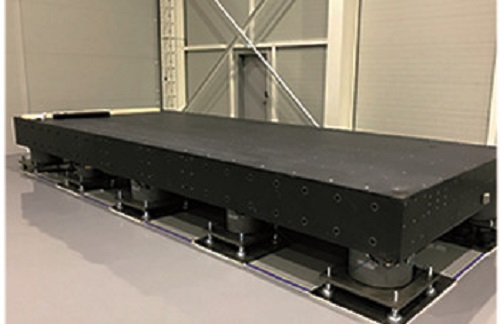

超高稳定性,满足纳米级检测精度要求

半导体测试对平台稳定性要求极高,需要精确测量芯片的纳米级特性。铸铁的热膨胀系数相对较高,约为10⁻¹² × 10⁻⁶/℃。检测设备运行产生的热量或环境温度的波动都会导致铸铁平台发生显著的热胀冷缩,从而造成检测探针与芯片之间的位置偏差,进而影响测量精度。

花岗岩的热膨胀系数仅为0.6-5×10⁻⁶/℃,远低于铸铁的热膨胀系数。其结构致密,经长期自然时效处理后,内部应力基本消除,且受温度变化的影响极小。此外,花岗岩刚性极强,硬度是铸铁的2~3倍(相当于HRC>51),能够有效抵抗外部冲击和振动,保持平台的平整度和直线度。例如,在高精度芯片电路检测中,花岗岩平台可将平整度误差控制在±0.5μm/m以内,确保检测设备在复杂环境下仍能实现纳米级精度检测。

优异的抗磁性能,营造纯净的检测环境

半导体检测设备中的电子元件和传感器对电磁干扰极其敏感。铸铁具有一定的磁性,在电磁环境下会产生感应磁场,干扰检测设备的电磁信号,导致信号失真和检测数据异常。

另一方面,花岗岩是一种反磁性材料,几乎不受外部磁场的影响。其内部电子以成对形式存在于化学键中,结构稳定,不受外部电磁力的影响。在10mT的强磁场环境下,花岗岩表面的感应磁场强度小于0.001mT,而铸铁表面的感应磁场强度则高达8mT以上。这一特性使得花岗岩平台能够为检测设备创造一个纯净的电磁环境,尤其适用于对电磁噪声要求严格的应用场景,例如量子芯片检测和高精度模拟电路检测,从而有效提高检测结果的可靠性和一致性。

在半导体测试平台的建设中,花岗岩凭借其耐腐蚀性、稳定性、抗磁性等显著优势,已全面超越铸铁材料。随着半导体技术向更高精度方向发展,花岗岩将在保障测试设备性能和推动半导体产业进步方面发挥日益关键的作用。

发布时间:2025年5月15日