在半导体制造领域,晶圆切割是一项至关重要的工艺,对精度要求极高。设备底座材料的选择对性能有着显著的影响。让我们将花岗岩与其他常用材料进行比较,看看为什么它在晶圆切割设备的制造中往往脱颖而出。

花岗岩:品质卓越,远胜其他石材

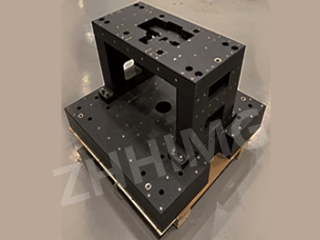

稳定性:花岗岩的密度约为 3100 kg/m³,与 ZHHIMG® 的产品类似,具有卓越的稳定性。其稳定的结构可最大限度地减少晶圆切割过程中的振动。相比之下,铝等材料在高速切割操作的压力下更容易发生位移。这种稳定性确保切割工具始终保持精确定位,从而实现精准切割并获得高质量的晶圆。

热阻:花岗岩的热膨胀系数很低。在晶圆切割过程中,由于切割过程或制造环境产生的热量,温度可能会出现波动,而花岗岩的热稳定性是一大优势。它不会随着温度变化而发生显著的膨胀或收缩,从而保持切割设备的对准。另一方面,像钢这样的金属则会发生更显著的热膨胀,这可能导致对准偏差和切割不准确。

振动阻尼:花岗岩的天然振动阻尼性能非常出色。在晶圆切割过程中,振动会导致切割刀具偏离预定路径,从而造成崩边或切割不均匀。花岗岩能够有效地吸收和消散这些振动,从而实现更平稳的切割操作。而塑料基复合材料等材料则缺乏这种固有的振动阻尼能力,因此不太适合高精度晶圆切割。

与铸铁相比

铸铁一直是机器底座的传统选择。然而,与花岗岩相比,它存在一些局限性。虽然铸铁具有一定的稳定性,但就其强度而言,它的重量比花岗岩要重。这种额外的重量会在设备安装和搬运过程中带来挑战。此外,铸铁更容易随着时间的推移而腐蚀,尤其是在可能存在化学物质的半导体制造环境中。花岗岩具有化学惰性,因此不存在这个问题,从而确保了长期的耐用性和可靠性。

反对大理石的理由

有些人可能会考虑用大理石作为替代品,但它在很多方面都无法满足晶片切割设备的要求。大理石的密度较低,稳定性通常不如花岗岩。此外,大理石的孔隙率更高,更容易受到生产环境中的潮气和化学物质的损害。在晶片切割这种对精度和耐用性要求极高的工艺中,大理石的物理特性远不如花岗岩那样符合要求。

总之,在选择晶圆切割设备底座材料时,花岗岩,尤其是像ZHHIMG®提供的这种高品质花岗岩,脱颖而出。其稳定性、耐热性和减震性能使其成为实现半导体晶圆切割所需高精度的最佳选择。虽然还有其他材料可供选择,但花岗岩独特的性能组合使其在这一高要求应用中具有明显的优势。

发布时间:2025年6月3日