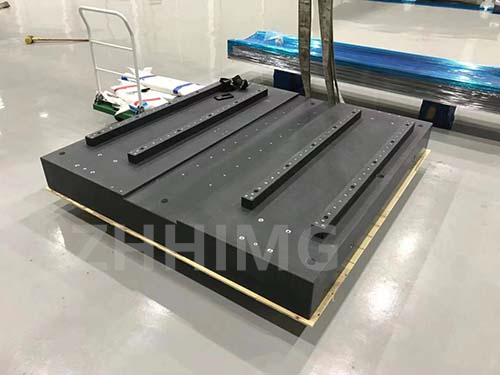

在半导体晶圆开槽领域,精度至关重要。一块看似普通的花岗岩底座,却能给开槽设备带来质的飞跃!它究竟隐藏着怎样的“超能力”?为什么人们常说,选对了花岗岩底座就等于成功了一半?今天,我们就带您深入揭秘!

一、固有强度:花岗岩的三大“固有优势”

抗震性能与泰山一样稳定。

花岗岩密度高达2800-3100 kg/m³,结构如同“石堡”般坚固。在晶圆开槽的高频振动环境下(设备每分钟开槽超过100次),它可以吸收90%以上的振动能量,如同为设备配备了“减震黑科技”!某芯片厂的实测数据显示,采用花岗岩底座后,开槽刀头的抖动幅度从15μm降低至3μm,刻出的微槽边缘光滑如镜。

2. “耐热体质” 不怕温差

普通材料受热膨胀变形,冷却收缩变形,而花岗岩的热膨胀系数低至4-8×10⁻⁶/℃,仅为金属的五分之一!即使车间温度在24小时内剧烈波动10℃,其变形也小于0.01mm,几乎可以忽略不计。这意味着,无论昼夜交替还是设备长时间运行发热,花岗岩底座都能始终保持槽位“不动”。

3. 超强的耐磨性

花岗岩的莫氏硬度可达6至7,与石英石相当,其耐磨性是普通钢的三倍!在晶片开槽的长期高频摩擦下,基座表面几乎不磨损。某晶圆厂使用花岗岩基座五年后,经检测,其平整度仍保持在±0.5μm/m以内,开槽精度始终如一,大大节省了设备校准和更换成本。

二、精准适应:花岗岩如何满足不同的开槽要求?

场景 1:超精细开槽(10μm 以下的微槽)

要求:极致平整度

花岗岩优势:通过五轴联动高精度加工,平面度可控制在±0.5μm/m以内,这意味着在1米长度上,高度误差比头发丝还要细200倍!确保开槽刀头与晶圆之间的距离始终精确,且雕刻出的微槽宽度误差不超过±0.1μm。

场景二:高速批量生产开槽

要求:超强的减震性能

花岗岩的优势:其内部天然的阻尼特性能够迅速衰减设备振动。某板材厂引入花岗岩底座后,开槽速度提高了40%,合格率从85%跃升至96%,实现了生产效率和质量的双丰收!

场景 3:复杂环境下的沟槽加工(高温/腐蚀)

要求:耐高温、耐腐蚀

花岗岩的优点:化学稳定性极强,耐酸碱腐蚀;热膨胀系数低,即使在激光开槽过程中局部高温(150℃)下也不会变形。某实验室使用腐蚀性开槽溶液的花岗岩基座连续使用三年,基座表面依然完好无损。

三、如何挑选“真正的优质”花岗岩底座?

从密度上看:密度≥2800kg/m³的花岗岩结构更紧密。

检查认证:务必认可 ISO 9001 和 CNAS 等权威认证,以确保质量。

验证数据:制造商需提供热膨胀系数(< 8×10⁻⁶/℃)和平面度(±0.5μm/m)的测试报告。

现场测试:轻敲底座。清脆的声音表明内部没有裂纹。如果触摸面光滑如镜,则表明加工精度高。

结论:选择合适的花岗岩,就等于在开槽过程中赢得了一半的胜利!

从抗冲击性、耐热性到耐磨性,花岗岩底座凭借其“天然美感”和“坚韧强度”,已成为晶圆开槽设备的黄金搭档。在当今追求纳米级精度的半导体制造时代,高质量的花岗岩底座不仅是对设备的投资,更是生产效率和产品质量的长期保障!

发布时间:2025年6月17日