在锂离子电池的生产过程中,涂层工艺作为关键环节,直接影响电池的性能和安全性。锂电池涂层机运动控制平台的稳定性对涂层精度起着决定性作用。花岗岩和铸铁作为常用的平台材料,其尺寸稳定性差异备受关注。本文将通过材料特性、实验数据和实际应用案例,深入分析花岗岩相比铸铁在锂电池涂层机运动控制平台尺寸稳定性方面的显著优势。

材料特性决定了稳定性的基础

铸铁作为一种传统的工业材料,曾因其优异的铸造性能和成本优势而被广泛应用于运动控制平台领域。然而,铸铁材料本身存在一些缺陷。其内部结构中含有大量的片状石墨,相当于内部裂纹,会降低材料的整体刚度。同时,铸铁的热膨胀系数相对较高,约为10-12 ×10⁻⁶/℃。在锂电池涂层长期运行过程中,由于热量的积累,铸铁容易发生热变形。此外,铸铁内部还存在铸造应力。随着时间的推移,应力的释放会导致平台尺寸发生不可逆的变化,从而影响涂层的精度。

花岗岩是一种天然材料,历经数亿年的地质作用形成。其内部晶体结构致密均匀,具有极高的稳定性。花岗岩的线膨胀系数仅为0.5-8×10⁻⁶/℃,约为铸铁的1/2-1/3,对温度变化极其不敏感。同时,花岗岩质地坚硬,抗压强度高达1,050-14,000公斤/平方厘米,能够有效抵抗外力冲击和振动,为运动控制平台提供坚实稳定的基础。花岗岩内部几乎不存在残余应力,不会因应力释放而导致尺寸变化,从材料本身的性质上保证了平台的尺寸稳定性。

实验数据验证了性能差异。

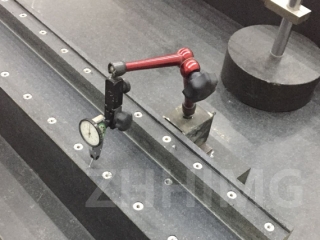

为了直观地比较花岗岩和铸铁在尺寸稳定性方面的差异,研究团队开展了一项专门的实验。他们选取了两台规格相同的锂电池涂覆机运动控制平台,分别由花岗岩和铸铁制成,并在相同的环境条件下进行测试。该实验模拟了锂电池涂覆机的实际工作场景。通过设备的连续运行,监测了平台在不同时间点的尺寸变化。

实验结果表明,连续运行24小时后,由于设备运行产生的热量,铸铁平台表面温度升高了约15℃,导致平台长度方向尺寸增大了0.03mm。在相同条件下,花岗岩平台的尺寸变化几乎可以忽略不计,其尺寸波动范围小于0.005mm。经过1000小时的长期时效试验,由于内应力释放和热变形的累积,铸铁平台的平面度误差从初始的0.01mm增大到0.05mm。而花岗岩平台的平面度误差始终保持在0.015mm以内,尺寸稳定性优势明显。

在实际应用中取得了显著成就

某大型锂电池制造企业在实际生产中曾使用铸铁运动控制平台。随着设备运行时间的增加,涂层精度逐渐下降,导致涂层厚度不均、电池电极片一致性差,产品次品率高达8%。为解决此问题,该企业将部分设备的运动控制平台更换为花岗岩材质。

更换后,设备的尺寸稳定性显著提高。在一个为期六个月的生产周期内,采用花岗岩平台的涂布机始终将涂层厚度误差控制在±2μm以内,次品率显著降低至3%以下。同时,由于花岗岩平台无需像铸铁平台那样频繁进行精密校准和维护,每年可为企业节省大量设备维护成本和停机时间,并提高生产效率15%以上。

综上所述,在锂电池涂覆机的运动控制平台应用中,花岗岩凭借其优异的材料性能,在尺寸稳定性方面显著优于铸铁。无论从材料特性、实验数据还是实际应用效果来看,花岗岩都为锂电池涂覆工艺的高精度、稳定生产提供了可靠的保障。随着锂电池行业对产品质量要求的不断提高,花岗岩材质的运动控制平台必将成为行业的主流选择。

发布时间:2025年5月22日