在电子、光学和建筑领域精密制造玻璃元件的过程中,实现严格的钻孔公差(通常在±5μm或更小范围内)至关重要。高精度花岗岩底座的出现,凭借其独特的物理特性,显著提升了钻孔精度和一致性,成为一项颠覆性的解决方案。本文将探讨花岗岩底座如何帮助玻璃钻孔作业实现更严格的公差控制。

公差在玻璃钻孔中的关键作用

玻璃是一种脆性材料,在钻孔过程中极易开裂或崩边。即使孔的位置、直径或垂直度出现微小偏差,也可能导致部件无法使用。例如:

由于振动敏感性、热膨胀和时间推移造成的磨损,传统机床底座往往难以保持如此高的精度。

花岗岩底座如何提高钻孔精度

1. 卓越的振动阻尼性能,实现微精度

花岗岩致密的结构(密度为3000-3100千克/立方米)和相互交错的矿物颗粒起到了天然减震器的作用:

- 振动衰减率在典型钻孔频率(20–50Hz)下,精度>90%。

- 减少刀具颤动,防止钻孔周围出现微裂纹

- 案例研究:一家使用花岗岩底座的显示器制造商将孔径偏差从±8μm降低到±3μm。

2. 热稳定性,确保公差一致

由于花岗岩的热膨胀系数较低(4–8×10⁻⁶/°C),因此能够保持尺寸稳定性:

- 最大限度减少长时间钻井作业过程中的热变形

- 即使在温度波动±5°C的环境下,也能确保孔位定位精度。

- 与钢制底座相比,花岗岩底座可减少60%的热致误差。

3. 高硬度,确保长期精度

花岗岩的莫氏硬度为 6-7,比金属或复合材料基底更耐磨:

- 长时间使用仍能保持表面平整度(±0.5μm/m)。

- 减少频繁的机器重新校准需求

- 一家半导体玻璃基板生产商报告称,使用花岗岩底座后,刀具磨损减少了70%。

4. 刀具路径精度的刚性基础

精密研磨的花岗岩表面(Ra≤0.1μm)提供了一个理想的安装平台:

- 可实现钻孔轴的精确对准

- 减少由基座偏转引起的定位误差

- 孔垂直度提高至0.01°以内。

案例研究:光学玻璃钻孔中的花岗岩底座

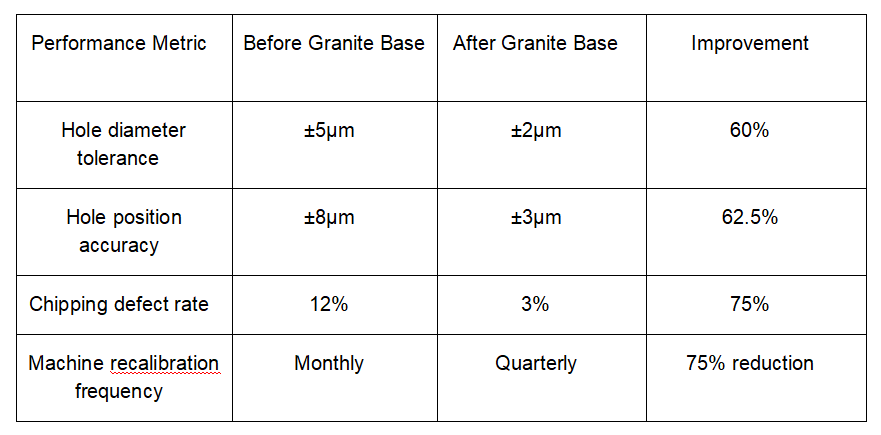

一家领先的光学元件制造商为其数控玻璃钻孔机升级了ZHHIMG®高精度花岗岩底座:

结果表明,花岗岩底座能够帮助制造商满足高端光学元件所需的严格公差。

SEO优化要点总结

- 高精度花岗岩底座对于玻璃钻孔而言,实现±5μm或更严格的公差至关重要。

- 它们的减振性能、热稳定性和耐磨性能可应对关键的精密制造挑战。

- 案例研究表明,孔精度显著提高,缺陷率降低。

- 适用于对玻璃元件公差要求严格的行业:光学、电子、医疗器械

通过将高精度花岗岩底座集成到玻璃钻孔装置中,制造商可以提高其精度能力,满足更严格的质量标准,并在高价值市场中获得竞争优势。

发布时间:2025年6月12日